Bei der Konzeption und Planung eines Projektes werden unterschiedliche Faktoren berücksichtigt. Für einen ersten Einblick geben wir hier Hinweise und Möglichkeiten für die verschiedenen bei uns angewendeten Materialien und Verfahren.

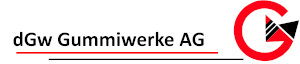

Wir verarbeiten alle gängigen Kautschukmischungen sowie Silikon. Um einen Anhaltspunkt zu bekommen, welches Material für ihren Anwendungsfall geeignet und richtig ist, hier eine kurze Übersicht:

Injektion-Molding-Verfahren (IM)

Bei dem Injektion-Molding-Verfahren wird die in einer Schnecke vorgewärmte Kautschukmischung über Angußkanäle in die aufgeheizte Form eingespritzt. Der Einspritzvorgang erfolgt meist durch direktes Verschieben der Schnecke im Zylinder.

Das IM Verfahren ermöglicht gegenüber dem CM-Verfahren deutlich schnellere Vulkanisationszeiten, da die Kautschukmischung bereits im Spritzagregat plastifiziert wird und ist somit das geeignete Verfahren zur Realisierung hoher Stückzahlen.

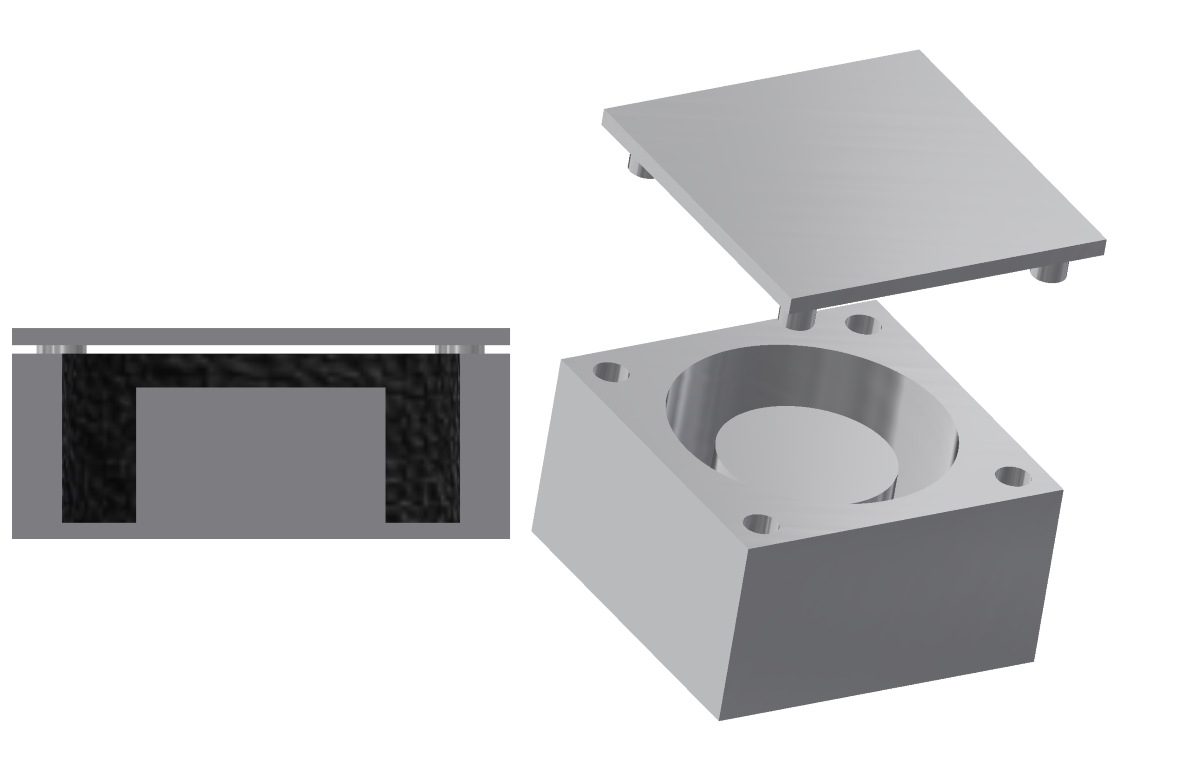

Injektion-Transfer-Molding-Verfahren (ITM)

Das Injektion-Transfer-Molding ist eine Variante des Compression-Transfer-Molding-Verfahrens (CTM). Bei diesem wird die im oberen Teil der Form befindliche Transfereinheit über das Spritzaggregat einer Spritzgießmaschine mit der bereits plastifizierten Kautschukmischung gefüllt. Durch den Transfer der bereits plasitifizierten Kautschukmischung wird eine bessere Füllung des Vulkanisationswerkzeuges erreicht.

Auch hier kommt es wie beim CTM-Verfahren allerdings zu einem erhöhtem Ausschuss aufgrund der zusätzlichen Verteilerebene, welcher durch Einsatz eines Kaltkanals deutlich reduziert werden kann.

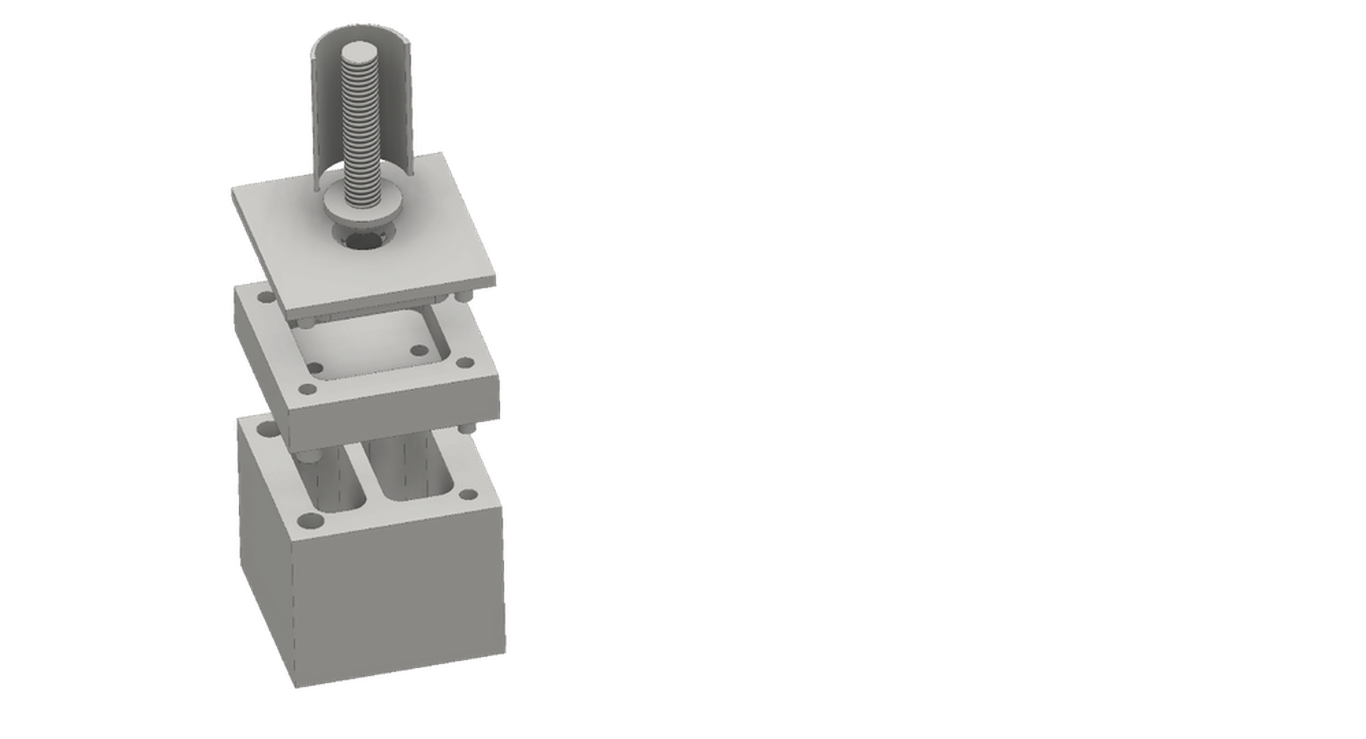

Compression-Molding-Verfahren (CM)

Das Compression-Molding ist das einfachste Verfahren zur Herstellung von Gummiformartikeln. Eine bestimmte Menge der vorvernetzten Kautschukmischung wird in die beheizte Form eingelegt. Diese Form wird anschließend in einer Presse unter Druck verschlossen, wodurch sich die Kautschukmischung bei hohen Temperaturen erweicht und den Hohlraum der Form (Nest) ausfüllt. Durch die Verweildauer in der Form von einigen Minuten bei 150-200°C vulkanisiert die Kautschukmischung, sodass das fertige Formteil anschließend entnommen werden kann.

Das Compression-Molding-Verfahren eignet sich besonders für Kleinserien und Formteilen mit einfachen Geometrien.

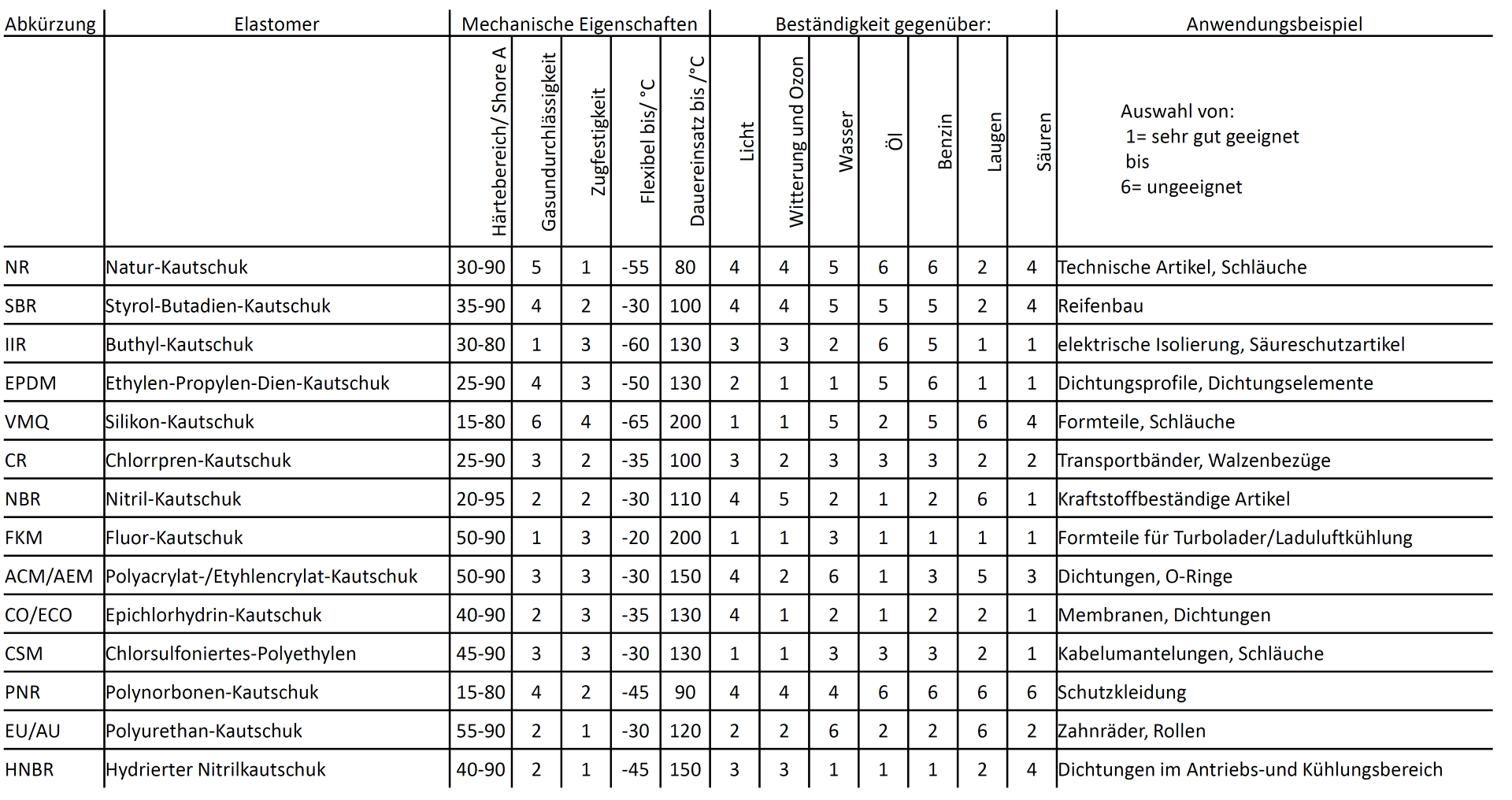

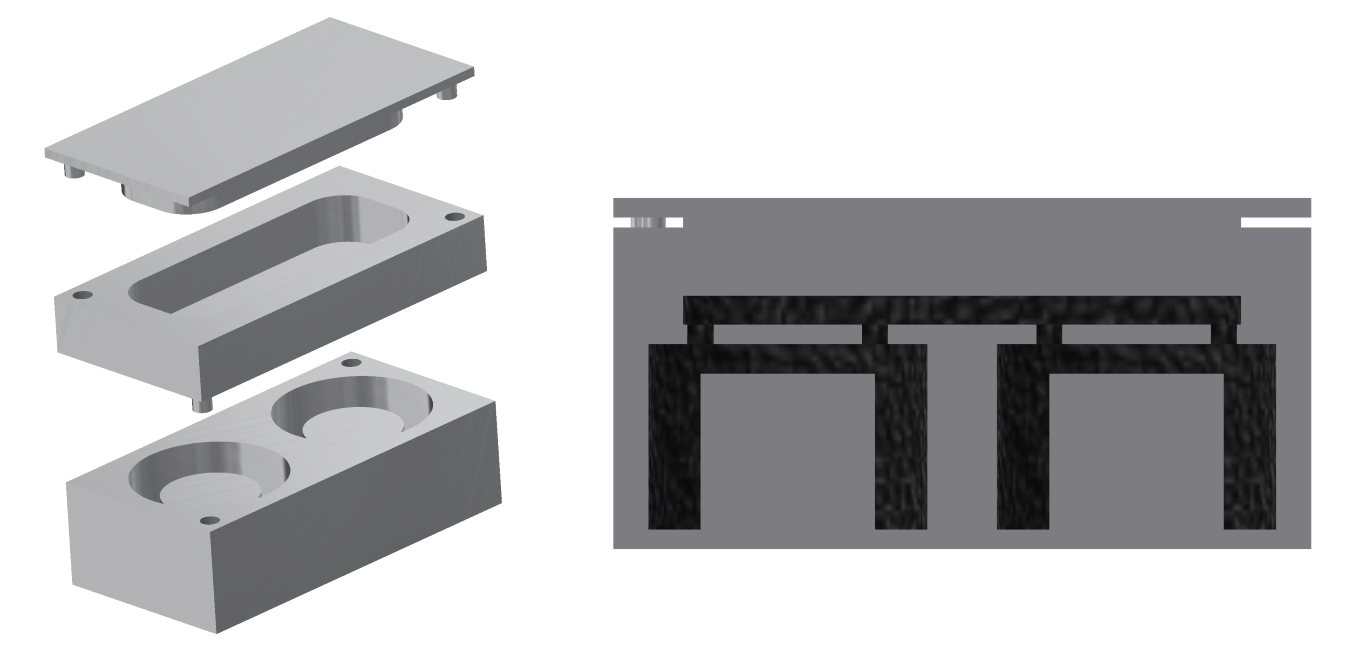

Compression-Transfer-Molding-Verfahren (CTM)

Bei dem Compression-Transfer-Molding-Verfahren wird die Form gegenüber dem CM-Verfahren um eine weitere Formenebene ergänzt. In dieser Formenebene befindet ein Reservoir, in der die Kautschukmischung eingelegt wird. Beim schließen der Form wird die Kautschukmischung durch Kanäle in die Formennester eingespritzt.

Durch die auftretende Friktionswärme wird die Vulkanisationszeit verkürzt, allerdings kommt es aufgrund der Kanäle zu einer höheren Ausschußmenge.

Datumskennzeichnung

Viele Endkunden wünschen sich eine Kennzeichnung der Produktionszeiträume am Formteil. Dies lässt sich zum Beispiel mittels Datumsuhren oder Einschlagmarkern realisieren.

Oberflächengüte

Die Oberflächengüte ist ein wichtiger Faktor beim Formenbau, weshalb vorherige Absprachen deutliche Ersparnis bringen können.

Trennnähte

Formentrennnähte sind produktionstechnisch nicht zu vermeiden, können aber durch Endbearbeitung entfernt werden. Welche Gratstärke zulässig ist, entscheidet der Kunde.